QS Edizioni - domenica 24 novembre 2024

Scienza e Farmaci

Medicazione tradizionale e chirurgica. Santex: “Per fare la differenza serve il made in Italy”

15 giugno - Con 500.000 chili di cotone prodotti ogni anno, Santex si conferma azienda leader nel comparto della medicazione e rimane l’unica a mantenere l’intero ciclo di produzione e confezionamento totalmente in Italia.

15 giugno - Con 500.000 chili di cotone prodotti ogni anno, Santex si conferma azienda leader nel comparto della medicazione e rimane l’unica a mantenere l’intero ciclo di produzione e confezionamento totalmente in Italia.

Una produzione 100% italiana sinonimo di sicurezza e qualità. Su questo principio si basa l’intero comparto della medicazione di Santex, azienda impegnata nel settore da quasi 60 anni. Dal 1961 infatti è attivo lo stabilimento di Sarego, in provincia di Vicenza, interamente dedicato alla produzione di dispositivi per la medicazione tradizionale e chirurgica. Grazie a personale qualificato, risorse tecnico strumentali e moderni sistemi produttivi, è garantito un controllo costante sull’intero processo di realizzazione dei prodotti, dal filato fino al confezionamento.

La filiera produttiva

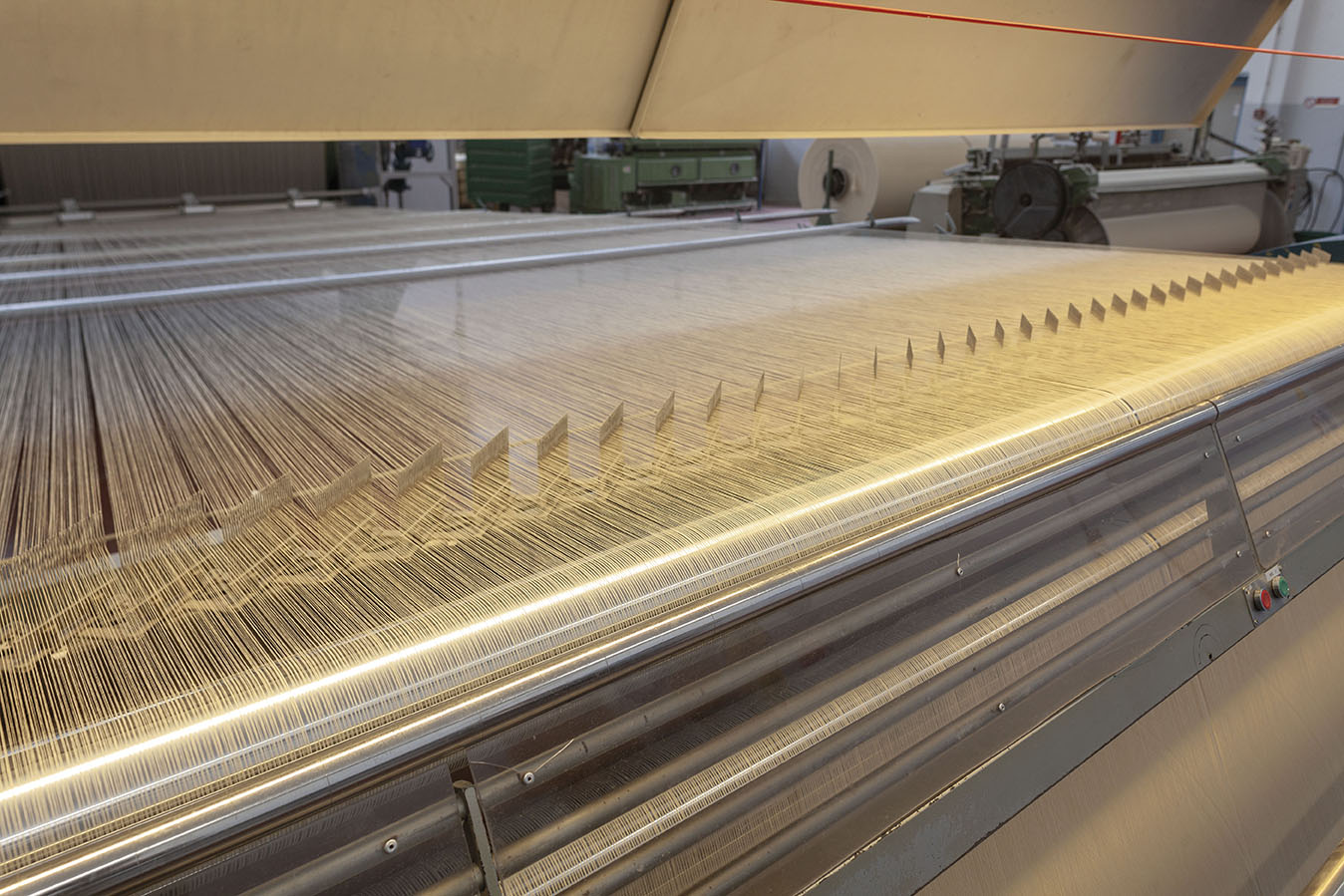

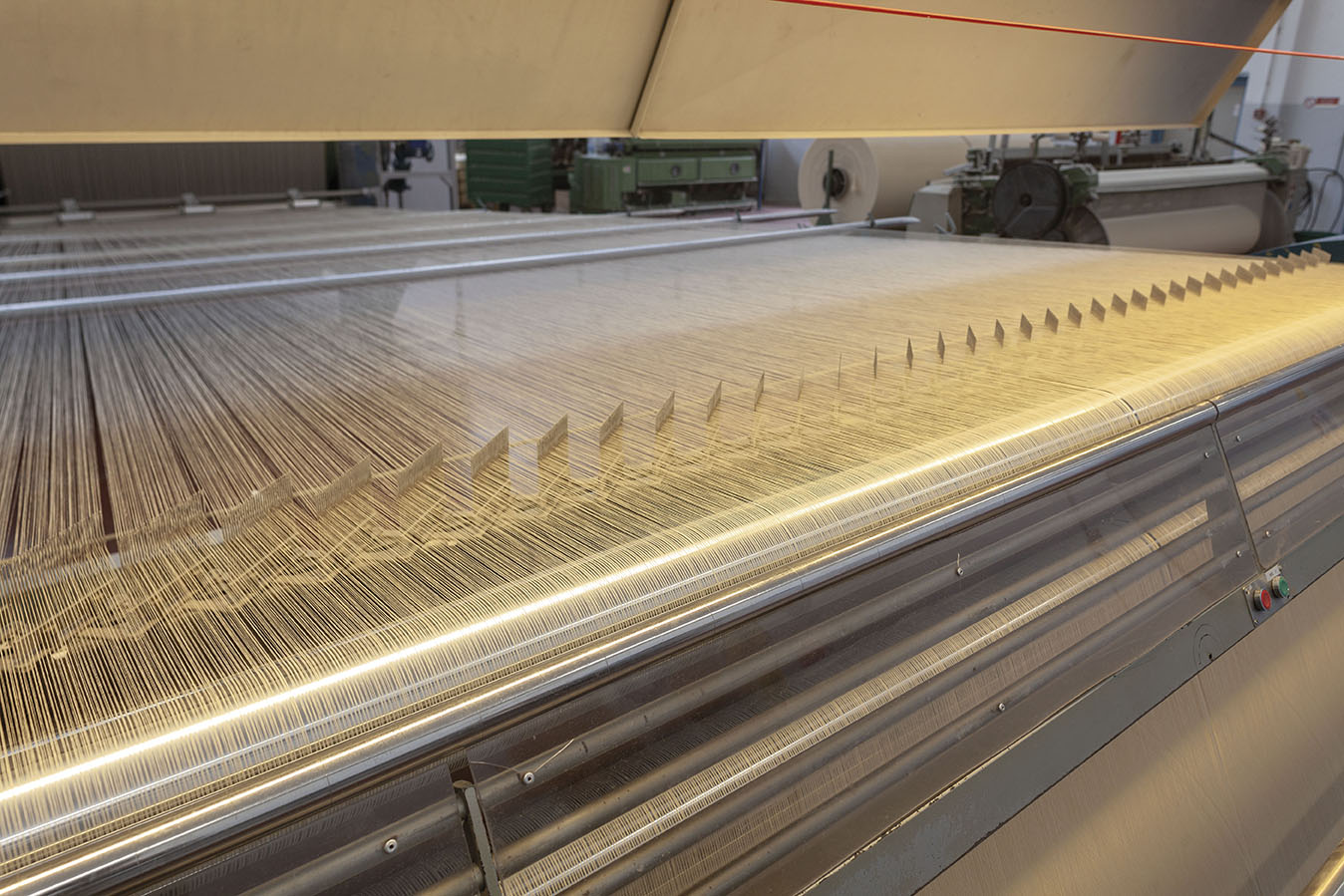

Come un tempo, ancora oggi i 24 telai ad aria iniziano l’opera di trasformazione del filato, dopo che i reparti orditura ed apprettatura lo hanno reso idoneo alla costruzione del tessuto. Superata la fase di candeggio ed asciugatura, il filato viene poi avviato alla sala bianca per la definitiva diversificazione in una molteplicità di dispositivi finiti pronti all’uso. Ogni passaggio vien sottoposto al controllo di figure professionali esperte e qualificate.

Costantemente alla ricerca di processi produttivi sempre più performanti, lo stabilimento vanta una moderna clean-room aziendale dove vengono confezionati tutti gli articoli di medicazione tradizionale in garza di cotone impiegabili dal semplice uso di reparto fino al delicato utilizzo in sala operatoria, dove hanno abitualmente accesso dispositivi sterili in diversi confezionamenti.

Parola d’ordine sicurezza

Soprattutto per i dispositivi sterili, la garanzia di igiene è di primaria importanza; Santex garantisce un livello di contaminazione microbica sui suoi prodotti, prima della sterilizzazione, sempre inferiore a 100 U.F.C./g, ossia inferiore ad un quinto del livello richiesto per i dispositivi non sterili. Confezionamento e sterilizzazione si svolgono nella sala bianca dove, grazie ai continui controlli e rigide normative interne quali l’accesso limitato, un monitoraggio termo igrometrico costante, il filtraggio assoluto dell’aria di ricircolo, le pulizie in umido e a secco delle parti a contatto dei dispositivi, viene mantenuto un elevatissimo livello di igiene, che permette una sterilizzazione rapida ed efficace dei dispositivi e garantisce il massimo della sicurezza.

I prodotti

Dal comune cotone idrofilo ai tamponi per uso chirurgico, sono tanti i prodotti per la medicazione realizzati dall’azienda. Solo per dare qualche numero, parliamo di circa 2.000.000 metri quadri di garze e 200.000 metri quadri di ovatta ortopedica prodotti al mese. E poi ancora pezze e rulli di garza, bende tagliate e bende orlate, rete elastica, compresse di garza stesa e compresse piegate, faldelle laparatomiche e zaffi medicati allo iodoformio. Alla produzione del materiale per ortopedia è poi destinato uno specifico reparto, da cui escono ovatta ortopedica, maglia tubolare e bende gessate.

Il periodo storico che tutti stiamo vivendo, impone una maggiore attenzione verso la filiera produttiva dei dispositivi sanitari ed il poter vantare una produzione totalmente italiana è sicuramente un valore aggiunto.

La filiera produttiva

Come un tempo, ancora oggi i 24 telai ad aria iniziano l’opera di trasformazione del filato, dopo che i reparti orditura ed apprettatura lo hanno reso idoneo alla costruzione del tessuto. Superata la fase di candeggio ed asciugatura, il filato viene poi avviato alla sala bianca per la definitiva diversificazione in una molteplicità di dispositivi finiti pronti all’uso. Ogni passaggio vien sottoposto al controllo di figure professionali esperte e qualificate.

Costantemente alla ricerca di processi produttivi sempre più performanti, lo stabilimento vanta una moderna clean-room aziendale dove vengono confezionati tutti gli articoli di medicazione tradizionale in garza di cotone impiegabili dal semplice uso di reparto fino al delicato utilizzo in sala operatoria, dove hanno abitualmente accesso dispositivi sterili in diversi confezionamenti.

Parola d’ordine sicurezza

Soprattutto per i dispositivi sterili, la garanzia di igiene è di primaria importanza; Santex garantisce un livello di contaminazione microbica sui suoi prodotti, prima della sterilizzazione, sempre inferiore a 100 U.F.C./g, ossia inferiore ad un quinto del livello richiesto per i dispositivi non sterili. Confezionamento e sterilizzazione si svolgono nella sala bianca dove, grazie ai continui controlli e rigide normative interne quali l’accesso limitato, un monitoraggio termo igrometrico costante, il filtraggio assoluto dell’aria di ricircolo, le pulizie in umido e a secco delle parti a contatto dei dispositivi, viene mantenuto un elevatissimo livello di igiene, che permette una sterilizzazione rapida ed efficace dei dispositivi e garantisce il massimo della sicurezza.

I prodotti

Dal comune cotone idrofilo ai tamponi per uso chirurgico, sono tanti i prodotti per la medicazione realizzati dall’azienda. Solo per dare qualche numero, parliamo di circa 2.000.000 metri quadri di garze e 200.000 metri quadri di ovatta ortopedica prodotti al mese. E poi ancora pezze e rulli di garza, bende tagliate e bende orlate, rete elastica, compresse di garza stesa e compresse piegate, faldelle laparatomiche e zaffi medicati allo iodoformio. Alla produzione del materiale per ortopedia è poi destinato uno specifico reparto, da cui escono ovatta ortopedica, maglia tubolare e bende gessate.

Il periodo storico che tutti stiamo vivendo, impone una maggiore attenzione verso la filiera produttiva dei dispositivi sanitari ed il poter vantare una produzione totalmente italiana è sicuramente un valore aggiunto.

15 giugno 2020

© QS Edizioni - Riproduzione riservata